Weitere Projekte

Lösungsansatz zu Schüco Fensterbeschlag

Lösung für Fenstergriff Schüco fällt raus und Verwendung von Standartgriffen

Motivation:

An unserem Fenster von der Fa. Schüco aus dem Ende der 90er Jahre sind nach einiger Zeit mehrere Griffe herausgefallen. Zudem besteht das Problem, dass wenn die Griffe noch nicht herausgefallen

sind, dass diese nicht herausgeklinkt und ausgetauscht werden können (Versatz des Splints, sodass dieser für die Demontage nicht mehr hineingedrückt werden kann).

Des weiteren ist es bei diesem Beschlagssystem nicht möglich kostengünstige Standartgriffe, bspw. abschließbare oder mit Sperrknopf versehene Griffe zu verwenden.

Ich habe

Links zu den Schüco Fensterteilen:

https://de.shop.schueco.com/griffe/fenstergriff-steckgriff-23423500-weiss.html

https://de.shop.schueco.com/griffe/griffrosette-fuer-steckgriff-21490400-braun.html

https://de.shop.schueco.com/ersatzteile/kammergetriebe-fuer-steckgriff-25313600.html?gclid=CjwKCAjwmf_4BRABEiwAGhDfSf74AiADLtlHm0Y3qiZ2Ms3tnkHrR6mvU5qCItMd4EXOaYimYO-khRoCkCkQAvD_BwE

Hier ein Link zu einem Ersatzgriff der nach dem Umbau verwendet werden kann:

Hier ein Lösungsvorschlag:

Dies funktioniert mithilfe von Adaptern aus Blechteilen, die kostengünstig z.B. mit Laser geschnittenen werden können.

Hier drei Möglichkeiten:

a): 3mm Blech direkt unter dem Griff (Blech nach Montage sichtbar)

b): Blech komplett integriert und nicht sichtbar

c): Blech komplett integriert und nicht sichtbar, ohne Biegung

Benötigte Materialien:

Werkzeuge:

sonstiges:

Fenstergriff (von mir verwendet): Hoppe Fenstergriff New York, 35mm Stift, weiß, Schrauben M5x45mm, Druckknopf

Vorhab Infos zur Demontage des Griffes:

Wenn der Griff von alleine herausgefallen ist, ist die Demontage einfach. Es muss nur noch die Rosette entfernt werden.

Nach dem entfernen sieht das Fenster wie folgt aus:

Im Falle, dass der Griff noch nicht von alleine herausgefallen ist und sich nicht entfernen lässt, wie von Schüco beschrieben, ist die Situation schwieriger. Wenn möglich warten bis er von alleine herausfällt. Ein Verfahren für das Entfernen ohne größere Beschädigungen ist mir noch nicht eingefallen.

Vorbereitung:

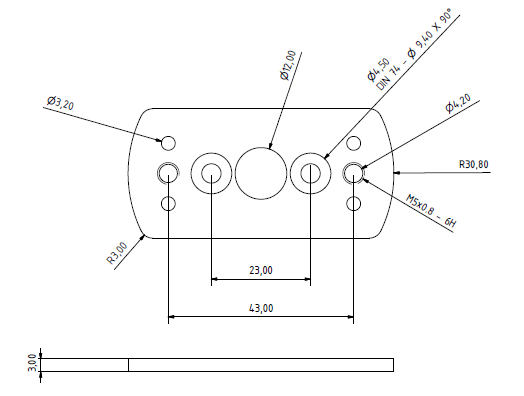

Bohrungen D=5mm im Abstand von 43mm in Fensterrahmen bohren. Ich habe mir hierfür eine Schablone aus einem Adapterblech (das später verwendet wird) gemacht. Dafür musste ich lediglich die M5 Gewindebohrungen mit D=5mm Bohrer vergrößern. Das kommende Bild zeigt die Abmessungen des Adapters.

Die Schablone aufs Fenster schrauben, hierfür z. B. zwei Abstandsbolzen M4 entsprechend der Länge auf Gewindebohrungen der alten Rosettenbefästigung aufschrauben. Achtung: Die maximale Gewindetiefe von 6,7mm des Kammergetriebes nicht überschreiten!!!

Danach Schablone mit zwei M4 Schrauben befestigen, ggf. ausrichten und mit D=5mm Bohren (s. Abb. 5) , Achtung: nur die erste Wand durchbohren, Tiefe max. 5mm.!:

Gegebenenfalls z.B. mit einem Seitenschneider aus den Bohrungen Langlöcher schneiden:

Nun wird der Standartgriff bearbeitet werden: An dem von mir verwendeten Griff mussten die zwei überstehenden Kunststoffkragen entfernt werden. Am besten mit einem Elektroniker Seitenschneider (siehe folgendes Foto). Diese so abschneiden das der Kragen nicht mehr herausragt.

Der Vierkant-Antriebsstab (7x7mm) darf von der Kunststoffoberfläche des Griffes bis hin zum Fensterrahmen eine maximale Länge von T=29mm nicht überschreiten (siehe Skizze Abb. ). Diese Länge darf im Bereich von ca. 26mm bis 29mm liegen. Ein längerer Griff kann leicht mit einer Eisensäge gekürzt werden.

Lösung a):

Jetzt ähnlich wie vorher bei der Befestigung der Schablone M4 Abstandsbolzen benutzen. Jetzt muss aber auf die Länge der Bolzen geachtet werden, sodass diese einerseits Bündig mit der Fensterwand sind und andererseits die Gewindetiefe von 6,7mm in dem Kammergetriebe nicht überschritten wird. Ich hatte hier M4x10 Bolzen mit Innen- und Außengewinde plus 3 mal Standartunterlegscheiben mit einer Dicke von ca. 0,8mm (resultierende Gesamtlänge: 12,55mm) benutzt (siehe Abb. 3).

Danach den Adapter (3mm Blech wie in Abb. 2 mit Gewindebohrungen) mit zwei M4x8 bis 10 Kegelkopfschrauben befestigen.

Zum Schluss wird der Griff mit den zwei entsprechenden (Senkkopf M5x20) Schrauben mit dem Adapterblech verschraubt.

Lösung b):

Vorbereitung:

Damit der innenliegender Adapter eingelegt werden kann, muss eine innen liegende Kurstoffkante in jeder Richtung auf der Länge von ca. 6mm entfernt werden. Das kann mit z.B. mit einem flachen Schraubenzieher durchgeführt werden (siehe folgende Abb. ).

Im weiteren Schritten muss der Adapter hergestellt werden. Abmessungen des Bleches siehe kommende Abb. unten.

Auch hier kann man das Blech mit dem Laser schneiden lassen.

Jetzt muss das Blech noch gebogen werden, was etwas Geschicklichkeit abverlangt, sodass alle Abmessungen passen.

Am Ende werden noch die zwei M5 Einpressmuttern eingepresst werden. Dazu habe ich einen Schraubstock verwendet.

Das Teil sieht am Ende aus wie folgende Abbildungen.

Nun wird der Adapter in das Fenster eingesetzt. Um zu verhindern das der Adapter in das Fenster reinfällt, am besten eine längere Schraube benutzen siehe folgende Fotos.

Jetzt den Adapter befestigen mit zwei M4x7 Linsenkopfschrauben. Da ich keine M4x7 Schraube hatte, habe ich M4x10 Linsenkopfschrauben plus jeweils 3 M4 Standartunterlegscheiben benutzt.

Schlussendlich wird der Griff mit zwei M5x20 Senkkopfschrauben befestigt.

Lösung c):

Adapterplatte (wie im folgenden Bild). Vorgehen bei Montage wie in Lösung b). Abstandsbolzen wie Lösung a), jedoch M4x5 Abstandsbolzen und jeweils zwei Standartunterlegscheiben M4. Befestigung

des Adapters an den Abstandsbolzen M4x6 Kegelkopf (alternativ M4x6 Linsenkopf, idealer wäre M4x6,5 oder sogar M4x7).

Lösung d):

Wie Lösung c), Blechdicke 1,5mm mit Verwendung von Einpressmuttern (Blech wird nicht gebogen) Abstandsbolzen entsprechend Länge.

Diese Webseite wurde mit Jimdo erstellt! Jetzt kostenlos registrieren auf https://de.jimdo.com